La explotación de las plantas de tratamiento de las aguas residuales (EDAR) lleva implícita la producción de fango, lo que supone en la EDAR Guadalhorce una producción diaria de 140 Tn.

Tras pasar por las distintas etapas del proceso de depuración, el fango deshidratado está compuesto por un 75% de agua, siendo el resto materia seca (mezcla de materia orgánica e inorgánica). En esas condiciones, la única valorización posible para el fango es su aplicación agrícola, por lo que su manipulación constituye para la EDAR un coste de operación muy significativo.

Al eliminar el agua incorporada al fango se facilita su valorización energética, consiguiendo un poder calorífico cercano a la mitad del carbón, y reduciendo un 75% la cantidad de residuos a manipular y eliminar. Para alcanzar este objetivo, se somete el fango húmedo a un proceso de secado térmico, donde el agua contenida en él es evaporada por la puesta en contacto del fango con un foco caliente.

El Secado Térmico de la EDAR Guadalhorce fue seleccionado entre varias opciones considerando criterios de seguridad, fiabilidad, operatividad y eficiencia energética, suponiendo una apuesta por una tecnología 100% española.

La instalación está formada por dos túneles de secado, dotados de cintas transportadoras, de malla de acero inoxidable, sobre las que se dispone el fango previamente conformado para proporcionarle una gran superficie de contacto. Las cintas son atravesadas por una corriente de aire caliente y seco, que absorbe la humedad contenida en el fango. La temperatura del aire es de 80ºC, por lo que se conoce esta tecnología como “secado a baja temperatura”, en contraposición con otras tecnologías en las que el foco caliente alcanza temperaturas de hasta 450 ºC. Gracias a esa “baja temperatura”, el fango no alcanza la temperatura de auto-inflamación, lo que constituye una medida de seguridad intrínseca.

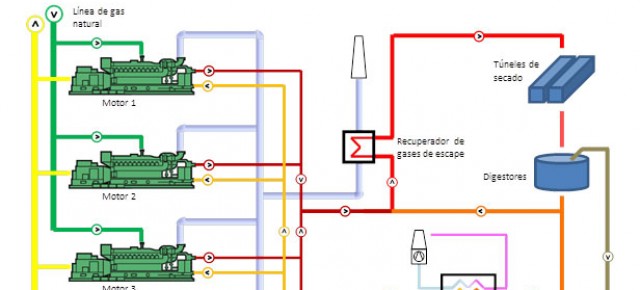

Para conseguir aire a 80ºC, se dispone de unos intercambiadores de calor aire/agua, siendo la fuente de energía una corriente de agua a mayor temperatura, generada en la propia planta, tal como se indica a continuación.

Para satisfacer la demanda térmica de los túneles, la Cogeneración es la tecnología más eficiente desde el punto de vista energético pues, al producir al mismo tiempo calor y electricidad, permite, por la reducción del volumen de fangos a manipular y la electricidad generada, conseguir en esta EDAR una reducción de sus gastos de operación, además del efecto positivo sobre el medio ambiente.

Nuestra planta de Cogeneración está formada por 4 motores con una potencia eléctrica unitaria de 2.740 kW, que, al mismo tiempo que producen electricidad, generan 2.850 kW térmicos con los que se alimentan los túneles de secado.

Al ser una instalación pionera en su especialidad, desde su puesta en marcha el 18 de Julio de 2.007 se han llevado a cabo mejoras y ajustes en su desarrollo que la han convertido en un referente en el sector. Entre ellas, cabe destacar:

- Rediseño del sistema de descarga de lodo seco: modificación de silos y sistema de descarga, y automatización de la carga de camiones, de modo que se realiza ésta sin la presencia de personal.

- Sistema de alarmas y operación a distancia, que permite que la planta funcione 24 h al día los 365 días del año sin presencia de personal en turno de noche, fines de semana y festivos.

Al optimizar la operación del Sistema, se produce un exceso de calor disponible que permite formar un “district heating” industrial, comunicando el circuito de calor de motores y túneles con el circuito de calentamiento de digestión anaeróbica, donde se desprende biogás, formado principalmente por CH4 (65%) y CO2 (35%). El alto contenido en metano hace del biogás un combustible adecuado para su uso en calderas o motores de combustión interna. Al calentar los digestores desde el circuito de agua caliente de Secado Térmico, toda la producción de biogás (entre 650-700 m3/h) estaría disponible para su utilización como combustible en la Cogeneración.

Teniendo en cuenta lo anterior, uno de los motores se modificó para utilizar biogás en lugar de gas natural. En la actualidad, con el biogás generado en la planta, se producen unos 9.600 MWh anuales, lo que supone electricidad procedente de una fuente renovable que puede satisfacer las demandas energéticas de una población superior a 10.000 habitantes.

Desde hace dos años, la industria cementera local se abastece del fango seco generado en nuestro Secado Térmico, lo que acorta el traslado del fango entre productor y consumidor, y reduce costes de gestión. Gracias al poder calorífico del lodo seco, la industria cementera puede sustituir combustibles fósiles por alternativos, reducir costes energéticos y ganar competitividad, repercutiendo en la competitividad del país como importador neto de fuentes de energía fósiles.

La Cogeneración emite 10.800 Tn de CO2 menos de las que se liberarían si se utilizase una caldera para producir el calor necesario y la electricidad se generase en una central convencional. La combustión de biogás y biomasa se considera neutra respecto a la emisión de gases de efecto invernadero, por lo que la sustitución de gas natural por el biogás generado en la EDAR emite 7.000 Tn de CO2 menos que si todo el combustible fuera gas natural. La combustión del fango seco en la cementera, como biomasa que es, emite 11.200 Tn de CO2 menos que si utilizase como combustible el carbón habitual en esos procesos.

En resumen, uno de los grandes retos de las empresas que explotan plantas de tratamiento de aguas residuales (EDAR) es la gestión de los fangos producidos. Una planta de Secado Térmico puede ser una solución para reducir a la cuarta parte la cantidad de fango generado con los procesos habituales, pero además, diseñada adecuadamente, puede mejorar significativamente la explotación de la EDAR. En el caso de la planta de Secado Térmico de Guadalhorce, éstas son sus cifras más significativas:

- Trata las 170 Tn diarias de fango generadas por las EDARs de Guadalhorce y de Peñon del Cuervo, (depuradoras de Málaga-capital), reduciéndolas a 40 Tn de fango seco.

- Produce 54,4 millones de kWh (la electricidad que puede emandar una población de más de 56.000 habitantes)

- De ellos, casi un 20% (10 millones de kWh) tienen un origen renovable, al ser producidos con el biogás generado en la EDAR.

- Suministra el fango seco a la fábrica de cemento local, reduciendo sus importaciones de carbón.

- Evita la emisión de un total de 29.000 Tn de CO2, entre el funcionamiento en régimen de cogeneración, el uso del biogás y la sustitución de carbón por fango seco en la cementera.